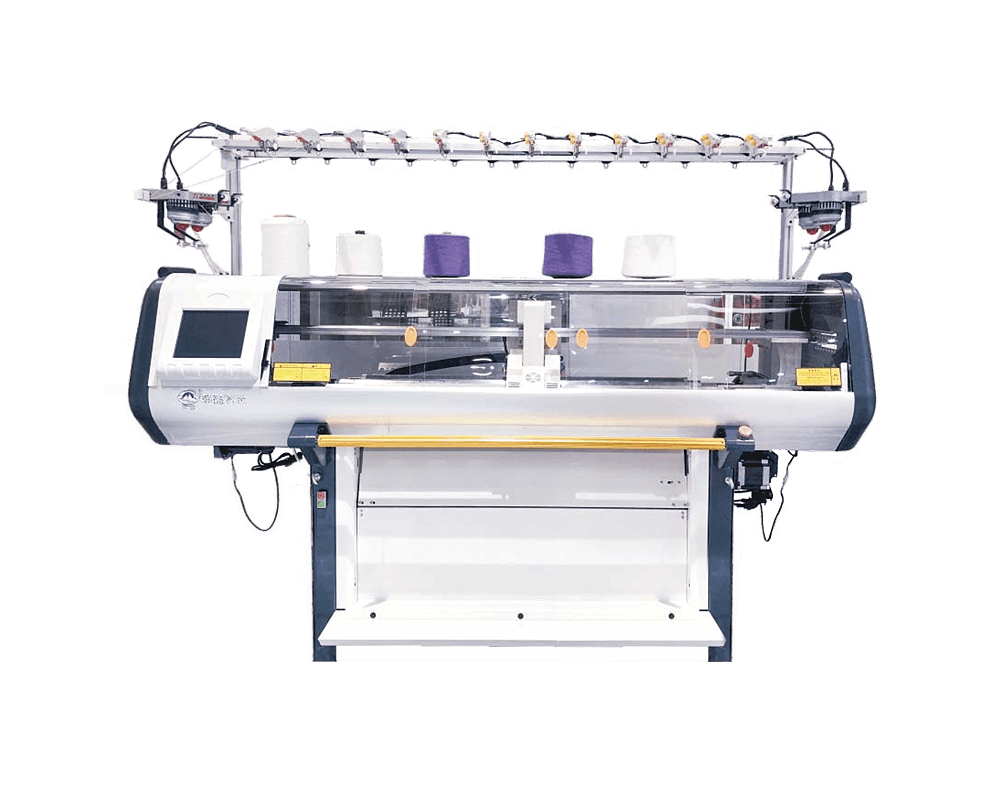

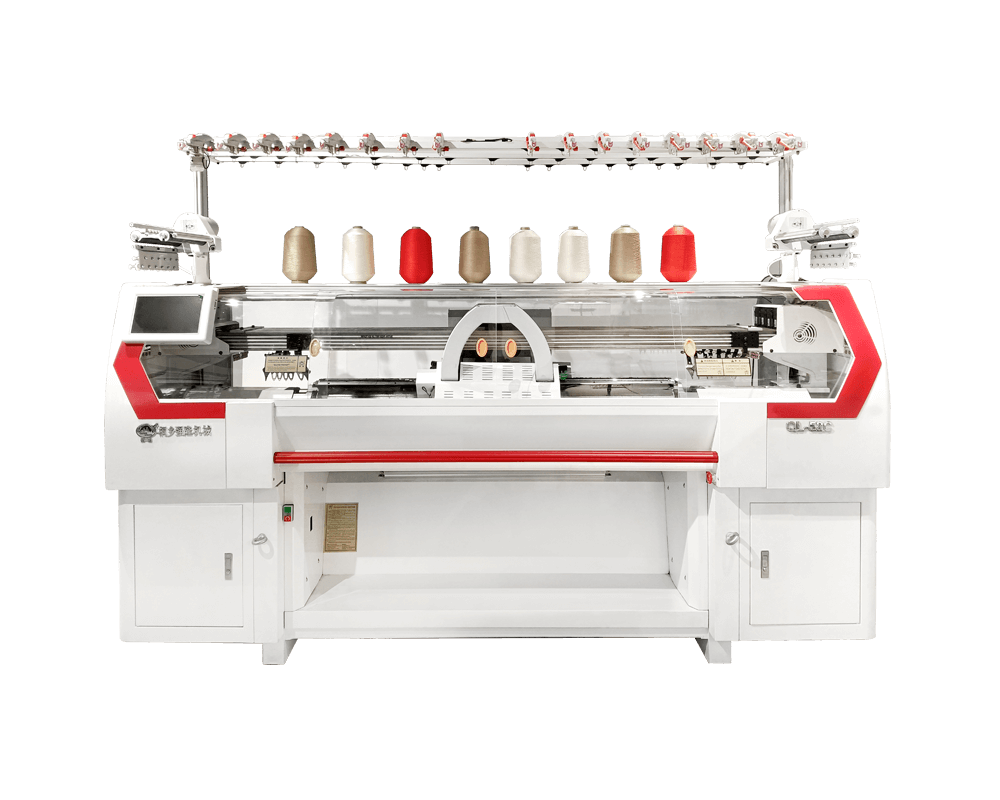

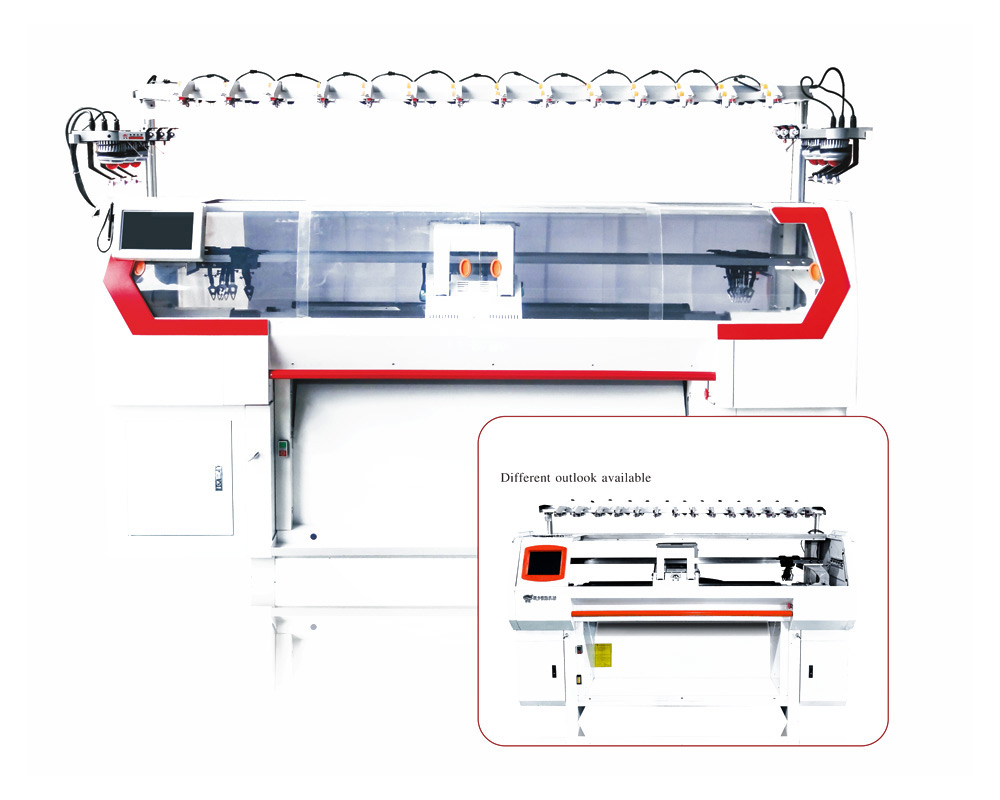

Tongxiang Qianglong Machinery Co., Ltd. je high-tech Kina veleprodaja kompjuteriziranih proizvođača ravnih strojeva za pletenje, specijalizirana za projektiranje, razvoj i proizvodnju strojeva za pletenje..

Posljednjih je godina industrija obuće prošla kroz tihu, ali snažnu transformaciju. U središtu ove revolucije jedna je izvanredna inovacija — 3D stroj za pletenje gornjeg dijela cipela. Kombinirajući precizno inženjerstvo, digitalnu tehnologiju i tekstilnu izradu, ovaj stroj mijenja način na koji se cipele dizajniraju, proizvode i nose. Ali što ovu tehnologiju čini tako posebnom? Kako preoblikuje globalni pejzaž obuće? Istražimo uspon, mehaniku i utjecaj 3D stroja za pletenje gornjeg dijela cipela.

1. Što je 3D stroj za pletenje gornjeg dijela cipela?

A 3D stroj za pletenje gornjišta cipela je napredni kompjutorizirani sustav za pletenje dizajniran za proizvodnju bešavnih gornjišta od tkanine koja pristaje obliku za cipele. Umjesto rezanja i šivanja više slojeva tekstila ili kože, ovaj stroj plete cijelu gornju strukturu u jednom komadu, slijedeći uzorke digitalnog dizajna.

Ova tehnologija potječe iz ravnih strojeva za pletenje koji se koriste u proizvodnji odjeće, ali je prilagođena za obuću s povećanom preciznošću i svestranošću. Omogućuje integraciju različitih vrsta pređe, gustoće i teksture unutar jednog procesa, omogućujući dizajnerima stvaranje visoko prilagođenih gornjišta cipela.

Jednostavno rečeno, to je digitalni stroj za tkanje koji "ispisuje" strukturu tkanine cipele, sloj po sloj, koristeći pređu umjesto tinte.

2. Kako to radi?

Princip rada 3D stroja za pletenje gornjeg dijela cipela uključuje računalno potpomognuti dizajn (CAD) i automatiziranu tehnologiju pletenja. Proces uključuje sljedeće korake:

- Izrada digitalnog dizajna: Dizajneri koriste specijalizirani CAD softver za izradu 3D modela gornjeg dijela cipele. Uzorak uključuje zone za fleksibilnost, prozračnost i potporu.

- Odabir materijala: vrste pređe kao što su poliester, najlon, pamuk, spandex ili reciklirana vlakna biraju se ovisno o potrebama izvedbe.

- Programiranje i simulacija: Digitalni dizajn se pretvara u upute za pletenje i simulira za testiranje na ekranu prije proizvodnje.

- Automatizirano pletenje: više igala i dodavača pređe stroja rade istovremeno kako bi pleli gornji dio u jednom kontinuiranom procesu. Može čak integrirati mrežaste zone, podstavu i logotipe izravno u tkaninu.

- Završna obrada: Jednom ispleteno, gornjište se zagrijava ili oblikuje, zatim se pričvršćuje na međupotplat i vanjski potplat kako bi se dovršila cipela.

Ovaj besprijekoran proces smanjuje ljudski rad, smanjuje materijalni otpad i osigurava dosljednu kvalitetu — sve su to ključni čimbenici za moderne marke obuće.

3. Prednosti 3D pletenih gornjišta obuće

3D stroj za pletenje gornjišta cipela nudi mnoštvo prednosti u odnosu na tradicionalne metode izrade cipela.

a. Besprijekorna udobnost

Tradicionalni gornji dijelovi često se sastoje od više prošivenih ploča koje mogu uzrokovati nelagodu ili žuljeve. Nasuprot tome, pleteni gornji dio je bešavan i elastičan, omatajući stopalo poput čarape. To osigurava bolje pristajanje, udobnost i prozračnost.

b. Lagan i fleksibilan

Budući da pleteni gornji dio koristi finu pređu i preciznu konstrukciju, dobivene cipele su iznimno lagane i fleksibilne — idealne za tenisice za trčanje, ležerne tenisice i obuću za nastup.

c. Smanjeni otpad

U tradicionalnoj proizvodnji kroji i šivaj, do 30% materijala može se odbaciti. 3D pletenje učinkovito koristi pređu, stvarajući minimalan otpad i podržavajući održivu proizvodnju.

d. Sloboda dizajna

Dizajneri mogu integrirati teksture, ventilacijske zone i uzorke boja izravno u strukturu pletiva. To omogućuje neograničenu kreativnost bez potrebe za vezom, tiskanjem ili preklapanjem.

e. Brža proizvodnja

Budući da stroj automatizira više koraka, od dizajna do pletenja, vrijeme proizvodnje je značajno smanjeno. To podržava proizvodnju na zahtjev i brz odgovor na modne trendove.

f. Održivost i učinkovitost

3D pletenje usklađuje se s globalnim trendovima prema ekološki prihvatljivoj proizvodnji smanjujući potrošnju energije, otpad i potrebu za ljepilima ili dodatnim materijalima.

4. Primjena u industriji obuće

3D stroj za pletenje gornjišta cipela našao je široku primjenu u različitim segmentima obuće:

- Sportske cipele: Sportske marke poput Nikea i Adidasa koriste tehnologiju 3D pletenja za proizvodnju gornjišta usmjerenih na performanse, kao što su Nike Flyknit i Adidas Primeknit.

- Ležerna i modna obuća: Lifestyle brendovi koriste pleteni gornji dio za udobnost i modernu estetiku.

- Radne i zaštitne cipele: proizvođači integriraju ojačanu pređu ili kompozitna vlakna za izdržljivost i zaštitu.

- Dječja i ortopedska obuća: pleteni gornji dijelovi nude fleksibilnost, što ih čini prikladnima za prilagođene krojeve i dizajne usmjerene na zdravlje.

Prilagodljivost tehnologije znači da može služiti masovnoj proizvodnji, kao i nišama, prilagođenim tržištima obuće.

5. Tehnologija iza stroja

3D stroj za pletenje gornjišta cipela kombinira mehaničku preciznost s digitalnom inteligencijom. Obično uključuje:

- Kompjuterizirani kontrolni sustav: Upravlja uzorcima pletenja i podešavanjem napetosti.

- Multi-Needle Bed: Omogućuje složene 3D strukture i bešavne uzorke.

- Automatski dodavač niti: istovremeno rukuje s više niti i boja.

- Senzori i otkrivanje pogrešaka: Osigurajte dosljednost i smanjite nedostatke.

- Sučelje zaslona osjetljivog na dodir: Omogućuje jednostavan rad i modifikaciju dizajna u stvarnom vremenu.

Vodeći proizvođači strojeva — kao što su Stoll (Njemačka), Shima Seiki (Japan) i Santoni (Italija) — nastavljaju poboljšavati učinkovitost strojeva, brzinu i integraciju s pametnim proizvodnim sustavima (Industrija 4.0).

6. Uspon digitalne prilagodbe

Jedan od najuzbudljivijih aspekata 3D pletenja gornjišta cipela je njegova sposobnost da omogući personaliziranu proizvodnju. Potrošači sada mogu dizajnirati vlastite sheme boja, logotipe i specifikacije pristajanja na mreži, koje se zatim prevode izravno u strojne upute za pletenje.

To znači da umjesto proizvodnje tisuća identičnih cipela, robne marke mogu učinkovito proizvoditi jedinstvene cipele — trend koji se savršeno uklapa u modernu potražnju za individualnošću i brzom modom.

7. Održivost: Zelena prednost

Održivost je postala pokretačka snaga usvajanja 3D tehnologije pletenja gornjeg dijela cipela. Proces podržava ekološke prakse na nekoliko načina:

- Učinkovitost materijala: Smanjuje otpad od rezanja i ostatke pređe.

- Reciklirana pređa: može koristiti ekološki prihvatljiva ili reciklirana vlakna iz PET boca.

- Manje ljepila i kemikalija: Bešavni dizajni eliminiraju mnoga ljepila, smanjujući otrovne emisije.

- Manja potrošnja energije: Digitalna automatizacija skraćuje vrijeme proizvodnje i štedi električnu energiju.

Za robne marke koje žele ispuniti ciljeve održivosti, ova tehnologija pruža opipljivo rješenje za ravnotežu između profitabilnosti i odgovornosti prema okolišu.

8. Ekonomski i društveni učinak

Osim prednosti za okoliš, 3D strojevi za pletenje gornjišta obuće također utječu na globalni lanac nabave obuće.

- Automatizacija i rad: Automatizacija smanjuje oslanjanje na ručno šivanje, što smanjuje troškove, ali također mijenja strukture zapošljavanja u regijama tradicionalne proizvodnje cipela.

- Lokalizirana proizvodnja: Budući da su strojevi kompaktni i učinkoviti, proizvodnja se može pomaknuti bliže krajnjim tržištima, smanjujući troškove prijevoza i emisije.

- Inovacijske mogućnosti: Male i srednje velike marke sada mogu ući na tržište bez velike proizvodne infrastrukture.

Ova demokratizacija proizvodnje preoblikuje kako i gdje se proizvode cipele diljem svijeta.

9. Izazovi i ograničenja

Unatoč svojim prednostima, 3D tehnologija pletenja također se suočava s izazovima:

- Visoki početni trošak: Strojevi i softver zahtijevaju značajna ulaganja.

- Tehnička stručnost: operateri trebaju specijaliziranu obuku za dizajn i programiranje stroja.

- Ograničena raznolikost materijala: Nekim pređama nedostaje čvrstoća ili rastezljivost za određene stilove obuće.

- Složenost integracije: pričvršćivanje pletenih gornjišta na potplate zahtijeva napredne tehnike lijepljenja ili šivanja.

Međutim, kako tehnologija napreduje, ova se ograničenja postupno prevladavaju kroz istraživanje i razvoj.

10. Budućnost 3D pletenja u obući

Sljedeća faza 3D pletenja spojit će pametne tekstile, AI dizajn i robotiku. Možda ćemo uskoro vidjeti:

- Pametne pletene cipele: integrirani senzori koji prate kretanje, pritisak i temperaturu.

- AI Design Assistance: Algoritmi koji automatski optimiziraju uzorke za udobnost i stil.

- Potpuno automatizirane tvornice: Roboti koji sastavljaju i dovršavaju cipele neposredno nakon pletenja.

- Kružno recikliranje: konci koji se lako mogu rastaviti i ponovno upotrijebiti u novim cipelama.

U ovoj budućnosti, 3D stroj za pletenje gornjišta obuće neće biti samo alat, već središnji dio digitalnog, održivog i povezanog ekosustava obuće.

Zaključak: budućnost je pletena

Dakle, kako 3D stroj za pletenje gornjeg dijela cipela revolucionira proizvodnju obuće?

Spajajući tehnologiju, dizajn i održivost, transformira način na koji se cipele stvaraju — od učinkovitosti materijala do personaliziranog dizajna i ekološke svijesti. Ono što je nekad zahtijevalo više koraka i materijala sada se može napraviti besprijekorno, precizno i brzo.

Od globalnih divova sportske odjeće do inovativnih start-upa, svijet prihvaća ovu tehnologiju za proizvodnju cipela koje su lakše, ekološki prihvatljivije i pametnije. Kako se industrija nastavlja razvijati, jedno je jasno: budućnost obuće nije samo šivana - ona je pletena u 3D.

Engleski

Engleski 简体中文

简体中文

kineski

kineski Engleski

Engleski