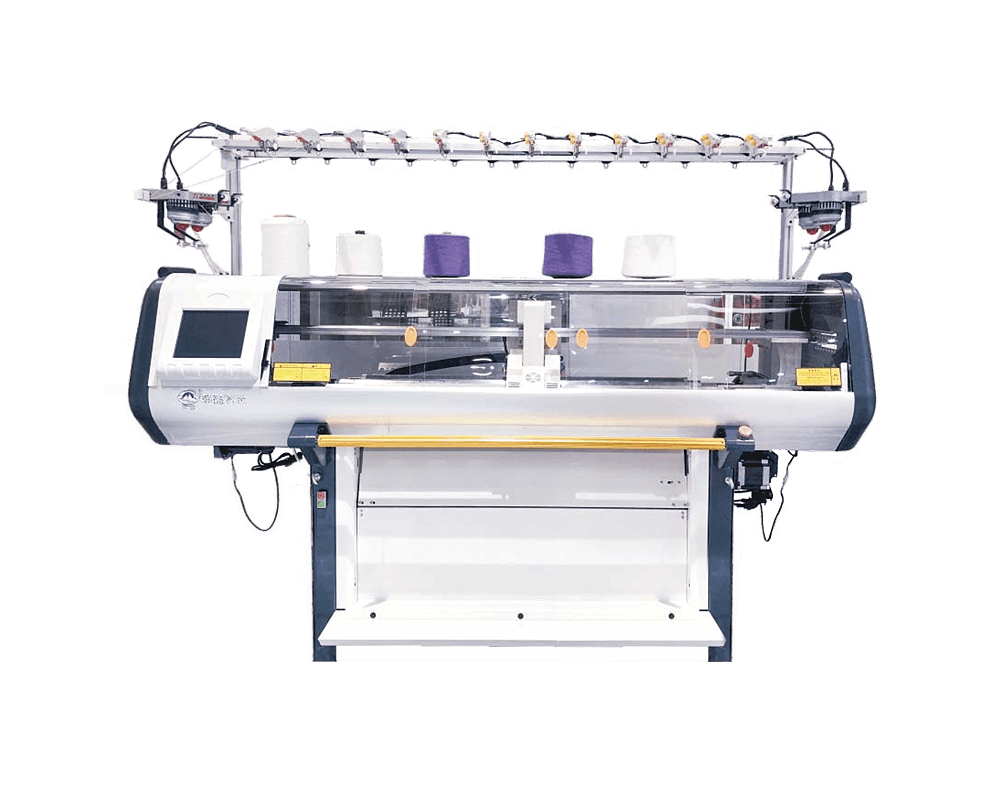

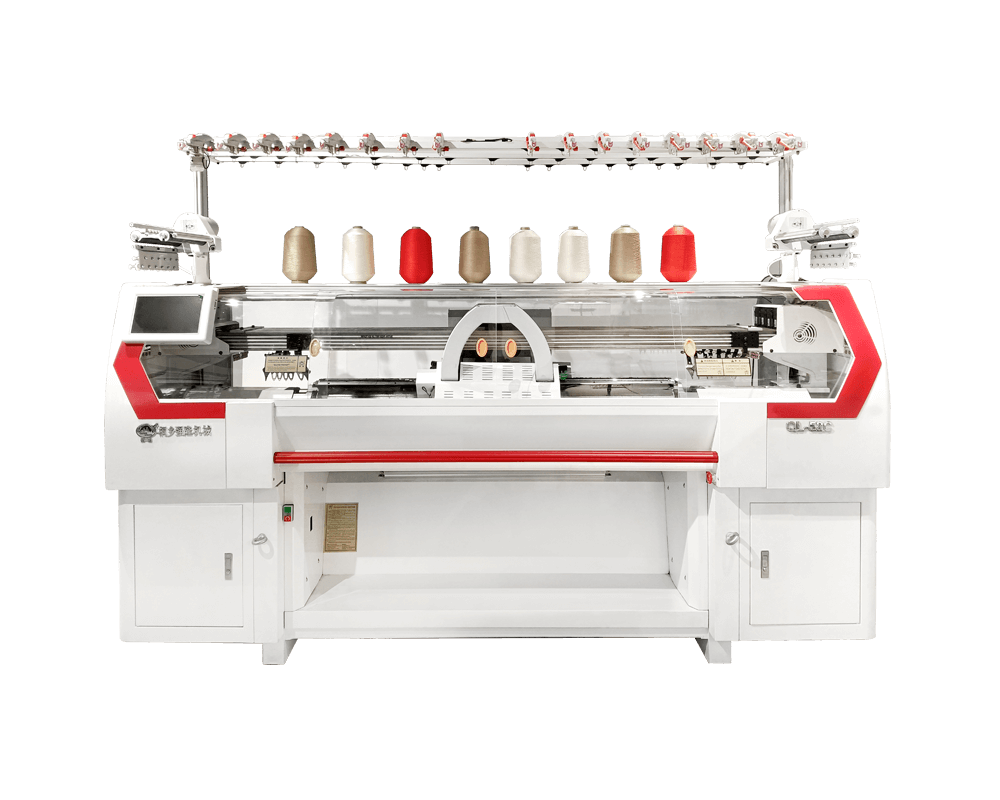

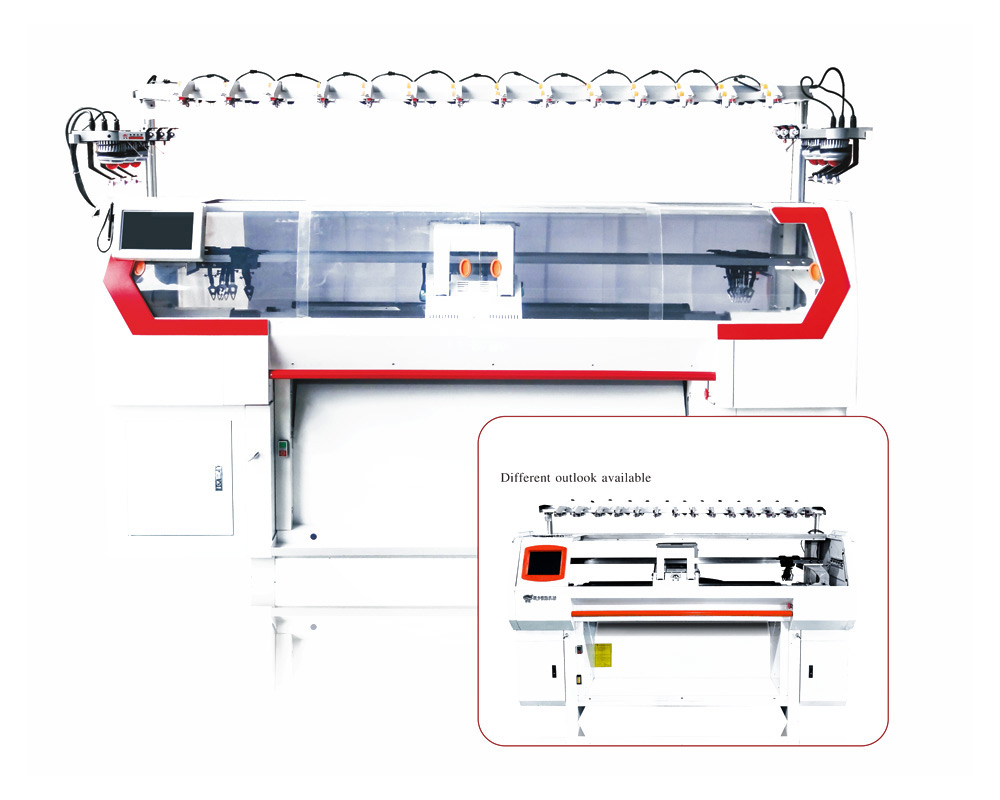

Tongxiang Qianglong Machinery Co., Ltd. je high-tech Kina veleprodaja kompjuteriziranih proizvođača ravnih strojeva za pletenje, specijalizirana za projektiranje, razvoj i proizvodnju strojeva za pletenje..

Što je 3D stroj za pletenje gornjeg dijela cipela?

A 3D stroj za pletenje gornjišta cipela je napredni uređaj za proizvodnju tekstila koji proizvodi bešavne, trodimenzionalne gornje dijelove cipela izravno od pređe. Za razliku od tradicionalnih metoda, koje se oslanjaju na rezanje, šivanje i spajanje više komada tkanine, 3D stroj za pletenje stvara jednodijelni gornji dio uz minimalnu ručnu intervenciju. Ova se tehnologija široko koristi u sportskoj obući, obući za slobodno vrijeme i inovativnoj modnoj obući zbog svoje preciznosti, fleksibilnosti i učinkovitosti u masovnoj proizvodnji.

Kako 3D pletenje poboljšava učinkovitost proizvodnje?

Učinkovitost je jedan od primarnih razloga zašto robne marke i proizvođači usvajaju 3D tehnologiju pletenja. Tradicionalna proizvodnja gornjeg dijela obuće uključuje rezanje više komada tkanine, njihovo šivanje zajedno i osiguravanje preciznog poravnanja. Svaki korak zahtijeva ručni rad, provjere kvalitete i vrijeme, što može usporiti proizvodnju i povećati troškove.

Smanjenje ručnog rada

3D strojevi za pletenje automatiziraju izradu gornjišta cipela od početka do kraja. Nakon što je dizajn programiran u stroj, on plete cijeli gornji dio bez potrebe za rezanjem ili šivanjem. To smanjuje broj radnika potrebnih na proizvodnoj liniji i minimizira ljudske pogreške, što dovodi do dosljednijeg i bržeg rezultata.

Kraće vrijeme obrade

Tradicionalno sastavljanje gornjih dijelova može trajati satima po paru, ovisno o složenosti i dostupnosti ručnog rada. Uz 3D pletenje, jedan stroj može proizvesti više pari u smjeni s ujednačenom kvalitetom, značajno skraćujući proizvodne cikluse. Ova brzina omogućuje proizvođačima da brzo odgovore na zahtjeve tržišta i skrate vrijeme isporuke za nove dizajne.

Kako 3D pletenje smanjuje materijalni otpad?

Učinkovitost materijala još je jedna velika prednost 3D pletenja gornjeg dijela cipela. Konvencionalne metode rezanja i šivanja rezultiraju znatnim ostacima tkanine koji se ne mogu ponovno upotrijebiti. Nasuprot tome, 3D pletenje proizvodi bešavno gornjište u točno potrebnom obliku, smanjujući ostatke i otpad.

Precizno postavljanje pređe

3D strojevi za pletenje koriste računalno kontrolirane sustave igala za postavljanje pređe točno tamo gdje je potrebno. Ova preciznost eliminira prekomjernu upotrebu materijala i osigurava postojanu debljinu i rastezljivost preko gornjeg dijela. Kao rezultat toga, troši se manje sirovina, smanjujući troškove i utjecaj na okoliš.

Optimiziran dizajn i obrasci

Softver za dizajn integriran s 3D strojevima za pletenje omogućuje inženjerima da simuliraju i optimiziraju uzorke prije proizvodnje. Ovo osigurava da svaki gornji dio koristi minimalnu potrebnu pređu, a istovremeno održava strukturalni integritet i estetsku privlačnost. Proizvođači mogu eksperimentirati sa složenim dizajnom bez trošenja materijala na pokušaje i pogreške.

Koje se vrste pređe i materijala koriste?

Izbor pređe značajno utječe na performanse, udobnost i trajnost 3D pletenih gornjišta cipela. Mogu se koristiti različite vrste sintetičkih i prirodnih niti ovisno o željenim svojstvima.

- Poliesterska i najlonska pređa — Pružaju visoku čvrstoću, elastičnost i otpornost na abraziju, prikladne za sportsku obuću.

- Mješavine spandeksa — dodajte rastezljivost i prilagodljivost za čvrsto i udobno pristajanje.

- Reciklirana pređa — Omogućite održivu proizvodnju obuće ponovnim korištenjem materijala bez ugrožavanja performansi.

Kako 3D pletenje poboljšava fleksibilnost dizajna?

3D tehnologija pletenja omogućuje dizajnerima stvaranje složenih uzoraka, tekstura i strukturnih značajki koje je teško ili nemoguće postići tradicionalnim metodama. Značajke kao što su ventilacijske zone, ojačana područja i gradijent elastičnosti mogu se programirati izravno u procesu pletenja.

Besprijekorna integracija funkcionalnih zona

Uz 3D pletenje, proizvođači mogu stvoriti zone različite gustoće, debljine ili istezanja u jednom komadu. Na primjer, gornji dio cipele može imati ojačane dijelove za izdržljivost, rastezljive dijelove za udobnost i ventilirane zone za prozračnost, a sve to bez spajanja više dijelova.

Brza izrada prototipova

Dizajneri mogu brzo testirati nove uzorke i teksture pomoću softvera stroja, smanjujući vrijeme od ideje do proizvodnje. Prilagodbe se mogu izvršiti digitalno, eliminirajući potrebu za fizičkim prototipovima i dodatno smanjujući rasipanje materijala.

Koje su prednosti za okoliš?

Smanjenje rasipanja materijala i optimizacija proizvodnih procesa čini 3D pletenje održivijim od tradicionalnih metoda proizvodnje cipela.

- Manje otpada od tkanine — besprijekorna proizvodnja znači manje otpadaka za odbacivanje.

- Manja potrošnja energije — Manje ručnih koraka i smanjeno vrijeme rada strojeva štedi energiju.

- Podrška za reciklirane materijale — Omogućuje integraciju recikliranih niti, smanjujući utjecaj na okoliš.

Koji su izazovi i razmatranja?

Iako 3D strojevi za pletenje nude značajne prednosti, proizvođači moraju razmotriti određene izazove prije prihvaćanja.

- Visoko početno ulaganje — napredni strojevi zahtijevaju značajne kapitalne izdatke.

- Tehnička obuka — operateri i dizajneri trebaju posebne vještine za programiranje i upravljanje strojevima.

- Održavanje stroja — Redoviti servis je ključan kako bi se osigurala dosljedna izvedba i spriječili zastoji.

- Kompatibilnost pređe — nisu sve pređe prikladne za 3D pletenje; odabir materijala utječe na performanse stroja i kvalitetu proizvoda.

Zaključak

3D strojevi za pletenje gornjišta cipela transformiraju proces proizvodnje obuće povećanjem učinkovitosti proizvodnje, smanjenjem rasipanja materijala i omogućavanjem inovativnih značajki dizajna. Kombinacijom automatizacije, preciznog postavljanja niti i bešavne konstrukcije, ovi strojevi nude i ekonomske i ekološke prednosti. Proizvođači koji usvajaju 3D tehnologiju pletenja mogu brže odgovoriti na tržišne trendove, smanjiti troškove proizvodnje i stvoriti održivu obuću visokih performansi koja ispunjava očekivanja potrošača. Pažljiv odabir materijala, obuka operatera i održavanje stroja ključni su za maksimiziranje prednosti ove napredne tehnologije.

Engleski

Engleski 简体中文

简体中文

kineski

kineski Engleski

Engleski